Неметаллических материалы в авиастроении стали одной из главных тем обсуждения в отрасли в 2011 году, когда началась коммерческая эксплуатация самолета Boeing 787 Dreamliner. В его конструкции новые искусственные материалы были применены беспрецедентно широко. Поначалу инновации были встречены не без опаски. Прочность конструктивных элементов — одна из основ авиационной безопасности, и скептики опасались неожиданностей в процессе эксплуатации. Но никакими неприятностями, во всяком случае со стороны композитных элементов корпуса, полеты «787-го» не сопровождались. И тогда отношение к новым материалам резко изменилось: их производители встали в авангарде авиастроительной моды. Каковы позиции России на передовом рубеже отрасли?

Полтора килограмма в год — достигнуть такого объема использования композитных материалов на душу статистического российского гражданина к 2020 году намечает правительство в соответствующем плане, действующем с 2013 года. Много это или мало по отношению к целевым показателям высокотехнологичных держав?

Ответ на этот вопрос зависит от того, какие именно из многообразных композитных материалов будут приняты в расчет. В конце концов, одной из разновидностей композитов является обычная фанера, промышленное производство которой было налажено еще в XVIII веке, и рынок которой в современной России, в отличие от некоторых других стран, растет.

Конечно, подпрограмма «Развитие производства композиционных материалов (композитов) и изделий из них», включенная в 2013 году правительством в принятую тогда новую редакцию госпрограммы «Развитие промышленности и повышение ее конкурентоспособности», касается более сложной продукции, чем фанера. Однако исчерпывающего перечня материалов документ не содержит.

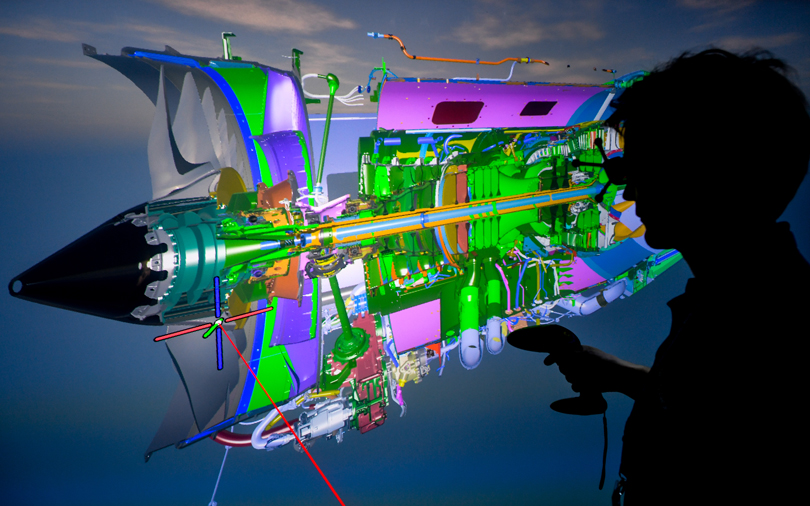

В современном авиастроении, как и других передовых отраслях, композиты, прежде всего угле— и органопластики, активно внедряются благодаря тому, что не уступают металлам по прочности, гибкости и жаростойкости, и при этом имеют гораздо меньший вес. Кроме того, композиты используются там, где металлы в принципе непригодны: скажем, для изготовления радиопроницаемых деталей.

Объем мирового рынка композитов, по данным российского Союза производителей композитов, в 2016 году составил более $82 млрд в стоимостном выражении и около 11 млн т — в натуральном. Доля России в общемировом объеме производства в стоимостном выражении составляет не более одного процента. Однако рынок в нашей стране быстро растет, не в последнюю очередь благодаря эффекту низкой базы. Объем российского рынка композитов к концу 2016 года увеличился в четыре с половиной раза относительно 2011 года, а за один только 2016 год вырос на 20% (относительно 2015-го).

Авиация не единственный и даже не крупнейший потребитель композитов. На общемировом рынке основными покупателями новых материалов считаются производители стройматериалов (например, труб и различных емкостей) — на них приходится примерно 33% продаж, и энергетические компании, в том числе из ветроэнергетики, — порядка 23%. Транспортное машиностроение (частью которого является авиастроение) потребляет примерно 28% мирового производства композитов.

Богатое наследство

В российском авиастроении композитные технологии появились не вчера. Более того, на некоторых участках отечественные авиастроители временами опережали западных коллег. В начале 1970-х годов на Московском вертолетном заводе имени М.Л. Миля было налажено производство композитных лопастей винта методом намотки. Он, в отличие от принятого тогда на Западе метода выкладки, допускает автоматизацию производства. Попытки автоматизировать метод выкладки до сих пор так и не увенчались успехом. В соответствии с этой технологией лопасти по-прежнему изготовляются вручную. Впрочем, за прошедшие годы иностранные вертолетостроители тоже освоили метод намотки. А на российских вертолетных заводах, в свою очередь, там, где это целесообразно, применяется более трудоемкий метод выкладки. То есть качественного технологического превосходства в этой локальной сфере ни у одного участника рынка сейчас нет.

Последний отечественный прорыв в области применения композитных материалов в авиации связан с крылом новейшего отечественного самолета МС-21, совершившего первый испытательный полет в мае этого года. Крыло состоит из композитов на 50% по весу. До этого на другом недавно разработанном в России самолете SSJ-100 углепластик уже был применен, но в значительно более скромных объемах — для изготовления элементов хвостовой и носовой части крыла, агрегатов механизации крыла и оперения. В основном же крыло SSJ-100, самого современного из находящихся в эксплуатации отечественных самолетов, выполнено из традиционного материала — дюралюминия.

МС-21 стал первым в мире узкофюзеляжным пассажирским самолетом с крылом, выполненным из композиционных материалов. Лидеры западного авиастроения — компании Boeing и Airbus до сих пор применяли такие крылья только на более крупных широкофюзеляжных лайнерах.

Для производства композитных (или, как их называют авиастроители, «черных») крыльев для МС-21 ЗАО «Аэрокомпозит», входящее в состав Объединенной авиастроительной корпорации, открыло специальный завод в Ульяновские. Еще один завод «Аэрокомпозита», выпускающий авиационные конструкции из полимерных композиционных материалов, одновременно открылся в Казани.

На заводе «Аэрокомпозит-Ульяновск» впервые в России реализована технология вакуумной инфузии: элементы крыла спекаются вместе со связующим полимерным материалом без доступа воздуха. Также внедрена автоматическая выкладка этих элементов («сухого материала»), чего никто в мировом авиастроении раньше не делал.

Независимый курс

В целом доля композитных материалов в МС-21 достигает 30–35% по весу. Предполагается, что только это, при прочих равных обстоятельствах, позволит новому самолету экономить 6–8% топлива. Для сравнения: в самом «композитном» из находящихся сегодня в коммерческой эксплуатации самолетов — американском Boeing 787 доля деталей из композитов составляет 50%. Так что российским авиастроителям есть куда двигаться.

Слабым местом российского композитного производств выглядит то обстоятельство, что подавляющая часть исходных материалов для него — 80–90% по разным категориям — импортируется. Это делает отрасль очень уязвимой для колебаний курса рубля, а также внешнеполитических обстоятельств. Санкции, введенные США и ЕС против России в 2014 году, после присоединения Крыма, среди прочего затронули готовившиеся контракты на поставку материалов с высокими механическими свойствами двойного и военного назначения (а именно, некоторых видов углеродных волокон и высокотемпературных материалов).

«Пока гражданское авиастроение не испытывает серьезных проблем, связанных с санкциями. Эти материалы не применяются в военной авиации и, следовательно, не являются изделиями двойного назначения», — говорит Сергей Хестанов, советника по макроэкономике генерального директора «Открытие Брокер».

Эмиль Мартиросян, доцент Института бизнеса и делового администрирования РАНХиГС, также не считает ситуацию критической. Задача действительно сложная, говорит он, но «она сегодня успешно реализуется за счет отечественных разработок, а также благодаря поставкам от партнеров из Китая и Индии». Мартиросян полагает, что достигнуть полного импортозамещения в этой сфере получится в перспективе трех—пяти лет.

С ним согласен Дмитрий Баранов, ведущий эксперт УК «Финам Менеджмент». Он обращает внимание на то, что «санкций на поставку именно материалов предприятиям авиапрома не вводили». Он не сомневается, что создание новой воздушной техники продолжится, и если потребуется, то «в стране могут быть разработаны новые материалы для отрасли, позволяющие продолжить эту работу».