От истоков до ведущего предприятия

Свердловский завод металлоконструкций, а ныне UMECON (Уральский завод металлоконструкций), был основан в 1951 году. 69-летняя история завода — это постоянное расширение производственных мощностей и освоение более эффективных технологий производства, включая автоматизацию процессов, а также улучшение условий труда сотрудников.

Сегодня UMECON входит в топ-3 крупнейших заводов России и стран СНГ, производящих металлоконструкции и опоры линий электропередачи (ЛЭП). Обладая огромным опытом и мощной научно-производственной базой, завод изготавливает до 60 тыс. т металлоконструкций в год. Помимо опор ЛЭП UMECON производит в том числе опоры освещения, светофорные опоры, стойки жестких поперечин контактной сети для РЖД, каркасы жилых и промышленных зданий, башни радиорелейной связи, мостовые и дорожные ограждения, мачты освещения. Среди клиентов предприятия крупнейшие корпорации энергетического комплекса. Продукция завода успешно используется даже в регионах с суровым климатом, что говорит о ее высоком качестве.

33 года во главе Уральского завода металлоконструкций находится Юрий Ставицкий. Свой трудовой путь на предприятии он начал главным инженером в 1987 году. Теперь Юрий Алексеевич с гордостью говорит о заводской династии Ставицких — вместе на заводе работают его сыновья Константин, Дмитрий и Аркадий, внук Егор.

День рождения цеха горячего цинкования

18 июля 2013 года рядом с поселком Бобровский Сысертского района был произведен запуск цеха по оцинкованию металлоконструкций с применением новейших технологий. На торжественном открытии нового производства присутствовали представители руководства Свердловской области, главы Сысерти и Бобровского, зарубежные партнеры, руководители строительных компаний и многие другие. Почетным гостем мероприятия был старейший сотрудник завода Ян Аронович Песин, который трудится на предприятии с мая 1961 года. Прямо во время открытия был продемонстрирован процесс оцинковки и выпущена первая продукция.

Открытие цеха в Бобровском стало одной из причин экономического прорыва UMECON. За прошедшие семь лет оцинковано более 270 тыс. т продукции. Появление нового цеха принесло ощутимую пользу экономике Сысертского городского округа — это и пополнение местной казны налогами, и новые рабочие места.

Технология горячего цинкования

Современные технологии делают процесс оцинковки не только автоматическим, но и безопасным с точки зрения влияния на окружающую среду. Санитарная зона предприятия составляет не более 100 м. Благодаря тому, что новый цех оснащен необходимым современным оборудованием, эффективность очистки газов, образующихся в процессе цинкования, составляет 99,9%. На сегодняшний день в России действует всего 20 подобных заводов горячего цинкования, тогда как в Европе их около 1000, в том числе 180 в Германии, 70 в Испании, 90 в Италии.

Горячее цинкование позволяет защитить готовые металлоконструкции от различного вида коррозии, что в конечном итоге в несколько раз повышает долговечность изделий.

Перед нанесением слоя цинка конструкция проходит подготовительную обработку, которая включает в себя обезжиривание, травление, промывку и флюсование поверхности, чтобы ничто не помешало созданию прочной цинковой защиты. Затем изделие погружается в расплавленный цинк при температуре 450 °С.

Этапы производства

1. Этап навески

Технологический процесс горячего цинкования полностью автоматизирован. Он начинается с поступления металлоконструкций в зоны навески с помощью двух однобалочных мостовых кранов. Далее с помощью подъемников производится навеска изделий на траверсы. Затем при помощи тележки загруженные траверсы передаются на оборудование блока зоны предварительной подготовки поверхности, где сразу включается соответствующая программа.

2. Этап предварительной подготовки

В состав этого блока входит 13 ванн, которые состоят из химстойких полиэтиленовых вкладышей, поддерживаемых стальными конструкциями.

Предварительная подготовка осуществляется в четыре подэтапа:

• Обезжиривание. В ваннах обезжиривания снимаются масляные и другие загрязнения с поверхности металла, чтобы ускорить последующий процесс травления. Процесс обезжиривания выполняется путем погружения металлоконструкции в подогреваемый раствор на кислотной основе.

• Травление. В процессе травления снимаются все окислы с поверхности металла. Это необходимое условие для обеспечения диффузионного проникновения цинка в кристаллическую решетку железа, чем обеспечивается высокая стойкость цинкового покрытия.

• Промывка. После процесса травления необходимо смыть с поверхности металла остатки кислоты и загрязнений в ванных с водой, чтобы предотвратить их перенос в ванну флюсования.

• Флюсование. В ванне флюсования на изделие наносится флюсовая пленка, которая будет защищать его чистую поверхность от окисления под воздействием кислорода воздуха перед процессом оцинкования.

3. Этап сушки

Перед погружением изделий в ванну с расплавленным цинком их подвергают сушке. В этом процессе осуществляется предварительный нагрев и удаляется излишняя влага с поверхности металла, что позволяет цинку меньше охлаждаться.

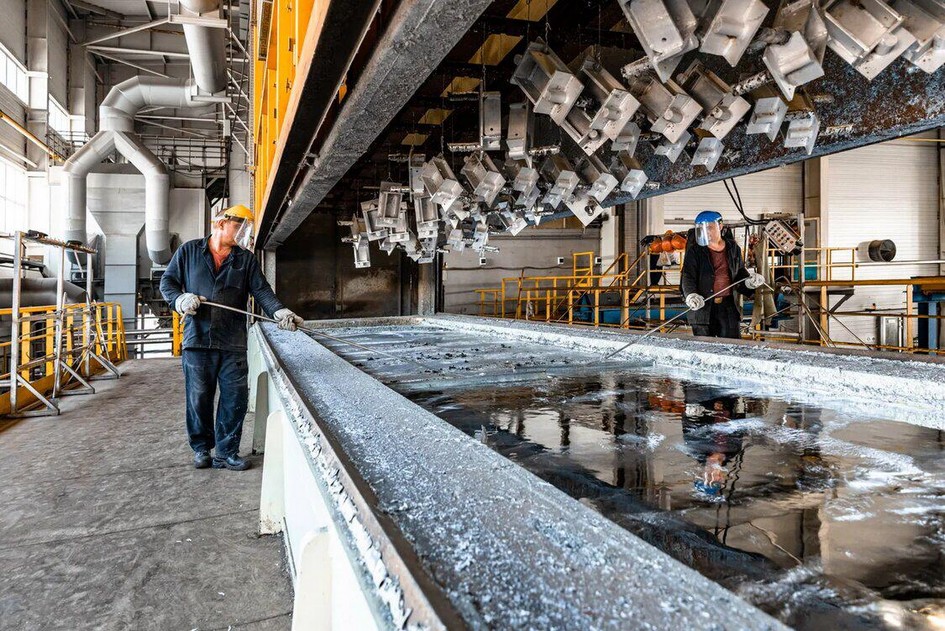

4. Этап оцинкования

После сушки подвес с металлоконструкциями автоматически перемещается в зону оцинкования под защитно-вытяжной короб печи цинкования. Подготовленные детали с помощью тельферов опускаются в ванну с расплавленным цинком. Температурный режим расплава цинка должен поддерживаться на уровне 450 °С. Разогрев производится при помощи скоростных горелок, расположенных на торцевых стенках.

Ванна горячего цинкования закрыта со всех сторон защитно-вытяжным коробом, который предназначен для защиты персонала, а также улавливания белых дымов, образующихся в процессе обработки изделий. Отходящие от печи газы имеют высокую температуру. Их тепло не пропадает зря, оно используется для нагрева растворов в ванных предварительных обработок.

После окончания процесса оцинкования траверсы автоматически перемещаются на один из свободных транспортеров в зону снятия готовой продукции.

Благодаря применению современных технологий и наличию необходимых производственных мощностей UMECON лидирует в производстве металлоконструкций и опор ЛЭП на постсоветском пространстве, а также на высоком уровне выполняет срочные заказы. Завод достигает оперативности в том числе за счет хранения на своих складах неснижаемого запаса металлопроката для непрерывной работы в течение трех месяцев.