— В России нефтепродукты перевозят преимущественно железнодорожным транспортом. Насколько важна подготовка вагонов-цистерн, как она влияет на качество перевозимого продукта?

— Цистерны требуют тщательной подготовки, особенно под ответственные продукты, такие как, скажем, авиационное топливо. Их проверка ведется в белых перчатках белой салфеткой, которая должна остаться такой же белой после того, как ею провести в любом месте котла цистерны. Поэтому такие операции — по осветлению цистерны после перевозок других продуктов нефтепереработки — весьма трудоемки.

Какая бы технология ни использовалась — старая или современная энергосберегающая — качество подготовки должно отвечать определенным требованиям. Но оно контролируется лишь визуально, в соответствии с устаревшим ГОСТом, который кроме этого больше ничего не предусматривает.

— Насколько эффективны применяемые у нас сегодня технологии очистки котлов?

— Все сегодняшние технологии по подготовке цистерн — наследство СССР, это технологии, внедренные еще в 1950-х годах. Они включают в себя две, максимум три операции: достаточно длительная пропарка (от 40 до 240 минут) и длительная мойка теплой водой (40 минут при 50–60 градусах) под низким давлением (8–10 бар). Результатом такой подготовки чаще всего является необходимость в ручных «дотирках», потому что пятна все равно остаются. При этом спуск человека в цистерну для ее проведения, во-первых, опасен, во-вторых, требует дополнительного оборудования, например для подачи чистого воздуха. Это дорого, долго и тяжело.

— Как способ промывки и пропарки влияет на окружающую среду, насколько экологичнее новые технологии?

— Экологические последствия применения устаревших технологий просто ужасные, потому что все устройства опускаются в открытую цистерну, люк остается открытым. Затем, при сливе в приемную трубу или открытый приямок, случаются проливы нефтепродуктов.

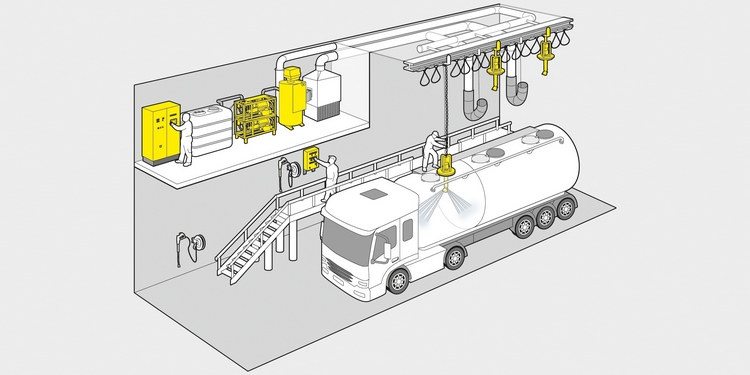

Сегодня в западных странах применяется мойка цистерн под высоким давлением около 100 бар более горячей водой — с температурой до 80 градусов, в частности, такую технологию применяет Kärcher. Принципиальное отличие в том, что благодаря этому достигается лучшее качество очистки, воды расходуется намного меньше, снижается также расход ресурсов для ее нагрева. Эти решения всегда индивидуальные, с учетом особенностей инфраструктуры и задач заказчика.

С точки зрения экологии использование высокого давления также эффективнее, так как при этом обеспечивается герметичность цистерны сверху и снизу. Для этого мы опускаем в люк диск со специальной прокладкой, обеспечивающей герметичность, он имеет технологические отверстия, через которые подается вода под давлением, пар, или воздух для сушки. А слив происходит по специальному устройству в технологические приемники.

— Что более выгодно экономически — технологии с применением низкого давления или высокого?

— По технологии 1950-х годов используется поток горячей воды 25–30 кубометров в час, длительность операции — 40–50 минут. При мойке высоким давлением поток воды не превышает 15 кубометров в час, но время операции сокращается до 12 минут. Таким образом, воды требуется около трех кубометров против 15–20 кубов в первом случае. По нашим подсчетам, разница в затратах — примерно в пять раз в пользу высокого давления.

Кроме того, сокращаются затраты на персонал. Маневровый локомотив привозит к месту подготовки на промывочно-пропарочную станцию (ППС) порядка 20–30 вагонов, все они готовятся к мойке одновременно. В случае применения старых технологий для подготовки порядка ста вагонов в сутки штатная численность персонала ППС должна быть примерно сто человек, это около 50–60 постов. По современным западным технологиям на тот же объем работ требуется всего порядка шести-восьми постов и в два-три раза меньше обслуживающего персонала.

— Предполагает ли существующая нормативная база подготовки цистерн внедрение современных технологий?

— В теории да, а на практике, к сожалению, скорее, нет. Все требования к очистке вагонов-цистерн, которые есть на сегодняшний день, предполагают использование устаревшей технологии. Поэтому продолжают работать огромные тупики с десятками моющих постов и дорогостоящими локомотивами, которые сначала привозят, а затем забирают.

Для того чтобы экономически эффективно и успешно внедрить современную технологию, нужна другая инфраструктура. Для примера можно привести некоторые автомойки, когда оборудование остается на месте, а автомобили к нему подъезжают. В случае с подготовкой цистерн должно быть так же: дорогостоящее оборудование должно оставаться на месте, а вагоны — подводиться к нему. Для этого на рынке есть другие решения помимо использования дорогостоящих локомотивов. Например, гораздо более доступные локотракторы, локоавтомобили, специальные лебедки — все это гораздо более дешевые способы получить результат высокого качества.

Но дело в том, что мойка цистерн сегодня не является самодостаточным бизнесом. Рынок поделен между очень крупными игроками, поэтому система подготовки вагонов-цистерн не нацелена на получение больших прибылей меньшими ресурсами.

— Что, по-вашему мнению, может изменить ситуацию?

— Ситуацию могут изменить, в частности, решения, которые компания Kärcher готовит для этого сегмента рынка. У нас есть разработки, которые позволят маленьким игрокам быть успешнее и конкурировать с большими корпорациями.

— Решения Kärcher обходятся недешево. Как скоро окупается их внедрение?

— Современный рынок услуг промышленного клининга имеет тенденцию к использованию аутсорсинговых компаний, которые выполняют работы под ключ. Эти компании, в свою очередь, также начинают постепенно отказываться от покупки оборудования и арендовать его или брать в лизинг. Все свои затраты при работе с продуктами нефтепереработки и нефтехимии аутсорсинговые компании окупают полностью за счет использования мощного дорогостоящего оборудования по разумной цене, что позволяет делать работу с большей прибылью, чем при использовании дешевого, но непродуктивного и неэффективного оборудования. В частности, для работы с эффективным оборудованием требуется меньше специалистов.

В то же время у нас есть очень интересные предложения, в том числе по лизингу, поскольку в отличие от многих компаний российского происхождения, которые стремятся полностью окупить все свои затраты за год—полтора, мы, как крупная компания, имеем возможность исходить из более длинных горизонтов планирования. И даже если мы окупим свои затраты не за два года, а за три, больших проблем для нас это не составит.