Модель для сборки

Современные композиционные материалы порой состоят из слоев разных веществ толщиной всего в несколько молекул. Без композитов невозможны многие отрасли современной-промышленности. Так, трудно представить аэрокосмическую отрасль без углеволокна — материала, состоящего из углеродных нитей микроскопического диаметра. Прочность и сопротивление, которыми обладают материалы на основе углеродных волокон, в несколько раз превышают аналогичные характеристики металлов — алюминия и стали. К 2020 году мировой рынок углепластиков для авиации, по оценкам ОКБ «Сухого», вырастет до 54 тыс. т и в денежном выражении составит около $16 млн.

Применяется углеволокно также в строительстве дорог и мостов: усиление несущих железобетонных конструкций позволяет повысить срок службы мостов в полтора-два раза. «Строительство сложно представить без композиционных материалов хотя бы потому, что формально композитами являются все армированные материалы. Современные строительные композиты отличаются от традиционных композитных материалов главным образом микроскопическим масштабом композиции и применением синтетических веществ», — говорит ведущий архитектор-конструктор компании -«Городище» Михаил Садыков. Мировая промышленность «распробовала» углеволокно относительно недавно — в середине двухтысячных спрос стал расти такими темпами, что цены подскочили до $150 за фунт. Сейчас цена, по данным производителя углеволокна — компании Zoltek, опустилась до $10 за фунт и продолжает снижаться.

Зачастую композиты строятся именно из волокна, служащего своего рода каркасом, и связующего вещества. В стеклопластиках стеклянные волокна погружены в раствор из термореактивных полимеров: такое сочетание позволяет получать плиты и трубы с прочностью, как у стали, и теплопроводностью, как у дерева, защищающих транспортируемое вещество от холода почвы. Крупнейшим потребителем этого класса материалов является нефтегазовая отрасль — сейчас для ее нужд в США используется 55% стеклопластиковых труб (СПТ); впрочем, такие трубы применяются даже в городской канализации. Между тем другие нефтеносные державы обновляют трубы стремительными темпами: по данным НПП «Завод стеклопластиковых труб», в Казахстане и на Ближнем Востоке доля СПТ составляет 3–5%, а в Аргентине — 20% от всех новых закупок.

К композитные материалам относятся и компаунды — широко применяемые в электронике полимерные смолы. Заливая компаундом электрические цепи, производители техники страхуют свои устройства от возгорания и взрывов. Компаунды на основе эпоксидных смол также используются для того, чтобы защитить устройства от вибрации и удара; зачастую при их помощи элементы конструкции и вовсе собираются в единое целое. Объем мирового рынка компаундов, по данным исследовательской компании Markets & Markets, составляет сейчас $8,04 млрд.

Применяются повсеместно

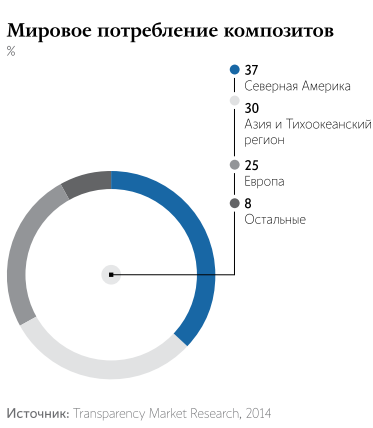

Рынок композитов растет стремительно, и объяснение этому — востребованность новых материалов крупными отраслями промышленности. Согласно прогнозу Markets & Markets, мировой рынок композитов, объем которого составляет $69,5 млрд, к 2021 году вырастет до $105 млрд. Стремительно растущая доля Азии выведет регион в лидеры: на его долю будет приходиться приблизительно 50,7% композитов. Нынешний лидер — Северная Америка — окажется на втором месте с долей 28,9%.

Одной из самых перспективных отраслей для внедрения композитов выступает автомобилестроение: например, всего за четыре ближайших года, согласно прогнозу Markets & Markets, объем рынка композитов для него вырастет до $11,26 млрд. Революционные материалы, позволяющие снизить вес машины и повысить долговечность салона, применяются при производстве сидений, дверей, приборной панели, для отделки салона и т.п. Заметно повышают спрос на композиты законодательные требования к энергоэффективности автомобилей, рост цен на топливо, а также наметившийся переход от бензиновых машин к электромобилям, ведь от веса последних напрямую зависит, на сколько будет хватать заряда в аккумуляторах. Аналитики компании HC Composite подсчитали, что снижение веса автомобиля на 30% позволяет снизить выбросы углекислого газа в атмосферу на 16%. Сейчас такие автогиганты, как Daimler, GM и Ford, планируют снизить массу своих новых машин на 10–15%.

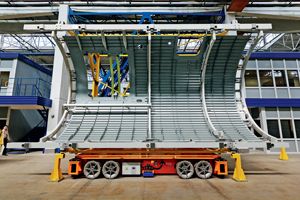

Спрос на композитные материалы в одной из крупнейших аэрокосмических отраслей мира — американской — растет на 10,2% в год. В новейших моделях самолетов композиты применяются почти на четверть чаще, чем в тех, которые были введены в эксплуатацию в начале двухтысячных: например, детали самолета Boeing 787 Dreamliner по объему на 80% и по весу на 50% состоят из композиционных материалов. Здесь действуют те же соображения экономии, что и в случае с автомобилями: снижение веса самолета всего на один килограмм ведет к экономии $2–4 тыс. в год на протяжении всего срока эксплуатации воздушного судна в основном за счет топлива.

Распутье с одной дорогой

В России до сих пор не ясно, по какому из трех разработанных Минпром-торгом сценариев развития отечественного рынка композитов к 2020 году в действительности движется отрасль. Инерционный сценарий предполагает объем рынка в размере 30 млрд руб., базовый — 120 млрд руб., целевой — 223 млрд руб. Задачи поставлены сложные, почти невыполнимые: базовый сценарий предусматривает наращивание производственных мощностей в пять раз, целевой — в 12.

Наиболее перспективные направления развития отрасли — инженерные пластики, покрытия для трубопроводов, клеи-расплавы и термоэластопласты. Среди конкурентных преимуществ российских термопластичных компаундов — экономичность по сравнению с зарубежными композитами и более низкие логистические риски. Сейчас, по данным компании «Поли-пластик», объем рынка термопластичных компаундов в России составляет около 290 тыс. т. Из этого объема 70% приходится на отечественное производство, и все-таки отрасль в целом импортозависима — она не может обойтись не только без зарубежного сырья, но и без западных технологий. Импорт используемых в производстве компаундов добавок и наполнителей ставит порог дальнейшему снижению цен, что делает развитие отрасли проблемным. За 2015 год рынок не вырос совсем, в дальнейшем может даже серьезно сократиться.

Кризис в строительной отрасли повлек за собой стагнацию спроса на композитные материалы. И это в тот период, когда государство наконец утвердило многие важные стандарты использования композитов в строительстве. «Когда мы представили наш первый инновационный продукт — базальтопластиковые стержни, позволяющие улучшить теплоизоляционные свойства трехслойных панелей, в России еще не существовало стандартов строительства и проектирования для композитной арматуры и гибких связей, — рассказывает генеральный директор компании «Гален» Валерий Гуринович. — С помощью взявшей нас под свою эгиду компании «Роснано» нам удалось внести вклад в изменение ГОСТов и СНиПов строительной отрасли в нашей стране». Теперь использовать композиты в строительстве стало намного проще, и востребованность их растет, поскольку применение таких материалов экономически выгодно для самих застройщиков.

Любопытно, что самые современные, обладающие поистине фантастическими возможностями композиты пока не востребованы промышленностью ни в России, ни в мире. «На рынке представлено множество композитов, но с отставанием от науки на несколько десятков лет, — говорит Михаил Садыков. — Для экономического эффекта и снижения рисков предпочтение отдают материалам, которые сертифицированы государством и представлены на конкурентной основе». По словам эксперта, широкое распространение получают не те материалы, которые имеют исключительные свойства, а те, которые дешевле своих аналогов благодаря укрупнению и оптимизации производства. По-настоящему прорывные технологии остаются невостребованными, и это дает шанс для роста инновационных компаний, работающих над их удешевлением и совершенствованием.

Композит от Коко Шанель

Первый в мире полимерный композит бакелит появился в 1909 году. В 1950-е годы он уступил лидерство композитам из других пластмасс, но навечно остался в бижутерии от Коко Шанель и дизайнерских безделушках отца-основателя коммерческого поп-арта Энди Уорхолла, ставших привычными раритетами на аукционах, где стоят больших денег. В том числе потому, что легко проверить их аутентичность: химический состав бакелита непрерывно менялся, причем у разных производителей по-разному. Достаточно микропробы, чтобы установить место и время создания предмета из него с точностью до года.