Вырастить из металла

Не все готовы верить, что аддитивное будущее наступит в обозримые сроки, поскольку цена объекта, распечатанного на 3D-принтере, намного выше цены изделия, произведенного традиционным способом. Но для сложных, наукоемких разделов металлургии, где нельзя добиться результата, лишь комбинируя тем или иным способом материалы, — в авиации, автопроме, медицине, при производстве сложных видов вооружений — послойное выращивание стало главной перспективой.

«Россия находится в позиции догоняющего на рынке аддитивных технологий, — говорит Василий Зуйков, заместитель генерального директора компании «РТ-Проектные технологии» (входит в госкорпорацию «Ростех»), — поэтому усилия большинства участников отрасли, в том числе и «Ростеха», направлены на импортозамещение». То есть пока речь не идет о разработке принципиально новых систем, а об адаптации и доработке уже существующих.

Михаил Бакрадзе, начальник научно-исследовательского отделения Всероссийского НИИ авиационных материалов (ВИАМ), иллюстрирует ситуацию такими цифрами. Если первым уровнем внедрения аддитивных технологий можно считать их использование во вспомогательном производстве (при прототипировании, изготовлении моделей, оснастки), вторым — изготовление демонстрационных и единичных рабочих образцов, третьим — выход в серийное производство, то расклад сил будет выглядеть следующим образом: в США соотношение первого и второго уровней с третьим составляет 70 к 30%, в Европе и Китае — 85 к 15%, в России же это соотношение пока составляет 99 к 1%.

Интенсивная работа с аддитивными технологиями в промышленном производстве в России идет совсем недолго — около пяти лет. Результаты есть. Михаил Бакрадзе считает достижением ВИАМа, который всегда специализировался на разработке жаропрочных сталей и сплавов для газотурбинных авиадвигателей, создание всего за несколько лет замкнутого цикла аддитивного производства — от изготовления сплава до установки на двигатель детали, выращенной из металлопорошковой композиции этого сплава. Например, в ВИАМе серийно изготавливают завихритель фронтового устройства камеры сгорания для перспективного двигателя ПД-14 (он будет устанавливаться на отечественные ближне— и среднемагистральные самолеты МС-21). Производителю двигателя уже поставлено несколько сотен таких завихрителей. С использованием аддитивных технологий создан и успешно испытан прототип двигателя с тягой 10 кг для установки на беспилотники, сейчас совместно с Фондом перспективных исследований идет создание его более крупного собрата с тягой 150 кг.

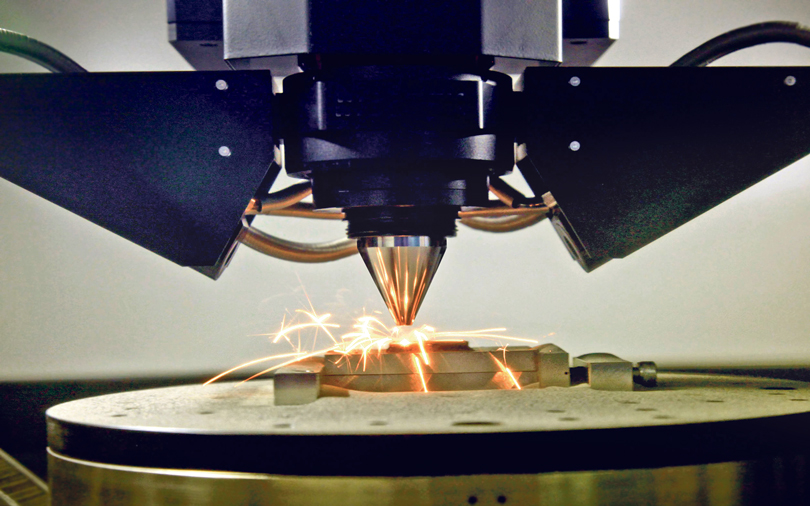

Для этого ВИАМу, по словам Михаила Бакрадзе, пришлось научиться создавать собственные металлопорошковые композиции из сложнолегированных сплавов — титановых, алюминиевых, никелевых. Сейчас на территории этого НИИ начинают работать промышленные атомайзеры (устройства для получения порошка), в том числе собственной разработки с общей производительностью до 100 кг в час. Подготовка 3D-моделей, изготовление разработанных образцов с использованием технологии селективного лазерного сплавления (пока на импортном оборудовании), термическая и газостатическая обработки, контроль качества — тоже уже освоенные части производственного процесса.

Свой порошок

Импортные порошки для аддитивного производства изначально превалировали. Но, по словам Игоря Петрова, генерального директора исследовательской группы «Инфомайн», специализирующейся на изучении рынков промышленной продукции, если еще в 2015 году иностранные порошки занимали 85% отечественного рынка, то в 2016-м — уже 70%. По оценке Игоря Петрова, в 2017 году эта доля может снизиться до 50%. Динамика говорит сама за себя.

«Российские порошки уже есть, их получают разными способами, но пока ограничены объемы выпуска, очень высока цена и не всегда стабильно качество», — констатирует Василий Зуйков. По его словам, существенного улучшения ситуации можно ожидать примерно через год. «Из-за санкционной политики ограничена возможность ввоза необходимых металлов, того же титана, и жаропрочных никелевых сплавов, так как их основными потребителями являются предприятия ОПК. Поэтому государство, исследователи и производители стремятся поддержать развитие производства металлических гранул в России», — поясняет эксперт.

«Ростех» на базе Всероссийского института легких сплавов (ВИЛС) создал Инжиниринговый центр аддитивных технологий (ИЦАТ), рассказывает Василий Зуйков. ВИЛС как один из родоначальников российской технологии центробежного распыления гранул разрабатывает совместно с «Росатомом» модульную универсальную установку, позволяющую распылять различные сплавы.

К работе ИЦАТ привлечены многие опытные российские специалисты по аддитивным технологиям, которые заняты в этой области от десяти лет. Этот центр умеет настраивать параметры работы импортных машин при переводе их на российские порошки, изготовленные разными производителями, таким образом, чтобы полученные испытательные образцы были нужного качества. Здесь же проводятся испытания образцов, решаются задачи термической обработки изделий разными методами. В том числе методом горячего изостатического прессования, который применяется при изготовлении деталей, требующих особо ответственного подхода. Есть опыт и весь необходимый инструментарий для контроля геометрии методом 3D-сканирования.

Наука ближе к делу

Крупные научные центры — ВИАМ и ИЦАТ на базе ВИЛСа — служат для трансфера аддитивных технологий в заинтересованные в этих разработках корпорации, такие как «Ростех», «Росатом», «Роскосмос» и ОДК (Объединенная двигательная корпорация). Для работы в более открытом для бизнеса формате по схеме государственно-частного партнерства были созданы Региональный инжиниринговый центр (РИЦ) при Уральском федеральном университете в Екатеринбурге и Центр аддитивных технологий в Воронеже.

Например, центр в Воронеже, по словам его генерального директора Алексея Мазалова, предлагает на коммерческой основе всем желающим широкий спектр услуг по аддитивным технологиям: моделирование, 3D-сканирование, реверс-инжиниринг, создание опытных образцов и прототипов, услуги дизайн-бюро. Центр серьезно оснащен: здесь 12 3D-принтеров (три из которых предназначены для работы с металлическими порошками), 3D-сканер и система вакуумного литья. Оборудование изначально, по словам Алексея Мазалова, выбиралось с открытым программным обеспечением, что подразумевает возможность использования собственного сырья — отечественных металлопорошков. Основные заказчики — крупные промышленные предприятия, которые сотрудничают с центром в проведении исследовательских разработок (НИР, НИОКР).

В числе основных занятий воронежского Центра аддитивных технологий — участие в НИР по созданию аналогов зарубежных марок сталей, подбор фракционного, химического и гранулометрического составов, отработка оптимального режима сплавления (промышленные 3D-принтеры позволяют менять до 200 параметров, из которых около десятка являются существенными).

Алексей Лабырин, коммерческий директор екатеринбургского РИЦа, говорит, что основной спрос — со стороны промпредприятий на услуги прототипирования: «Серийные выпуски случаются, но они крайне редки по причине низкого уровня конструкторской и инженерной инициативы — специалисты относятся к аддитивной технологии как к чему-то неопробованному и опасному. Наша задача — доказывать протоколами испытаний преимущества наших технологий».

Аддитивными технологиями интересуются и медики. В сотрудничестве с курганским РНЦ «Восстановительная травматология и ортопедия» им. академика Г.А. Илизарова и Уральским научно-исследовательский институтом травматологии и ортопедии им. В.Д. Чаклина РИЦ УрФУ ведет разработки по созданию титановых заменителей для костей и суставов человека. Сейчас идут клинические испытания таких имплантов. Кроме того, РИЦ УрФУ изготавливает и зубные импланты (их внедрить проще — нет требований по проведению клинических испытаний).

РИЦ, по словам Алексея Лабырина, разработал для промышленных предприятий собственную линейку аддитивных машин серии «УрАМ». Интенсивность отработки российских аналогов зарубежных технологий такова, что требуется в сжатые сроки создать единую нормативную базу, так как ее отсутствие заметно тормозит промышленное внедрение разработок. Уже создан технический комитет по стандартизации аддитивных технологий под руководством ВИАМа и госкорпорации «Росатом». Весной 2017 года Росстандарт утвердил первые два стандарта.

Актуальна и задача подготовки специалистов. Как говорит Михаил Бакрадзе, ВИАМ получил аккредитацию (и это пока единственный НИИ), которая позволяет созданному при институте Корпоративному университету материаловедения выпускать магистров.

Еще одним значимым направлением, по мнению Василия Зуйкова, является создание программного обеспечения для аддитивных технологий. Написанием таких программ, по его словам, активно занимаются, в частности, «Росатом» и НИТУ МИСиС.

Завихритель на принтере

Металлы не были первым материалом, примененным в 3D-принтерах, — в придуманном Чаком Халлом, основателем 3D Systems Corp., методе ультрафиолетовой стереолитографии были использованы фотополимеры.

На сегодняшний день самой массовой и в то же время технологически сложной металлической деталью, создаваемой на 3D-принтерах, является завихритель из кобальтохромового сплава для авиадвигателя компании General Electric. Этот двигатель будет устанавливаться на Airbus A320neo, Boeing 737 MAX и Boeing 777X. Компания уже инвестировала $3,5 млрд в производство этой детали — включая строительство завода, который будет выпускать 32 тыс. завихрителей в год.